在工業互聯網浪潮席卷全球的今天,汽車制造業正經歷著一場深刻的智能化轉型。中國聯通作為數字信息基礎設施建設的國家隊和主力軍,憑借其強大的網絡技術研發實力,推出了面向工業場景的“擎天”工業互聯網平臺體系。這一體系正深度賦能汽車“智”造,為行業的高質量發展注入強勁的數字化動能。

“擎天”筑基:構筑汽車智造的數字神經網絡

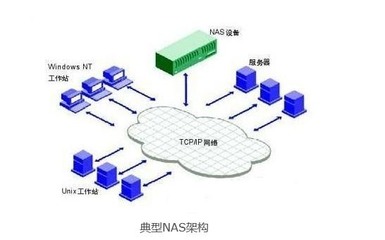

汽車“智”造的核心在于數據的實時采集、高效傳輸與智能處理。傳統網絡在應對海量設備接入、低時延控制、高可靠傳輸等工業級需求時往往力不從心。聯通“擎天”體系的核心優勢在于其基于5G、邊緣計算、時間敏感網絡(TSN)等前沿技術的深度融合研發。

通過部署5G專網,聯通為汽車工廠構建了覆蓋全流程的無線“神經網絡”。在生產線上,高精度視覺質檢系統需要毫秒級的圖像回傳與AI分析,“擎天”提供的uRLLC(超高可靠低時延通信)能力確保了質檢的實時性與準確性。AGV(自動導引運輸車)集群調度、機器人協同裝配等環節,對網絡的穩定性和確定性要求極高,“擎天”通過端到端的網絡切片和TSN技術,為不同優先級的業務劃分專屬“車道”,確保關鍵指令永不“堵車”,保障了生產節拍的精準與流暢。

研發驅動:攻克“智”造場景下的關鍵技術難關

賦能汽車“智”造,絕非簡單的基礎網絡鋪設。聯通“擎天”的背后,是持續深入的場景化技術研發。針對汽車制造中復雜的柔性生產需求,研發團隊創新性地將5G與工業PON(無源光網絡)融合,打造了“云網邊端業”一體化的協同體系。在總裝車間,工人通過AR眼鏡遠程接收專家指導,高清視頻流與三維模型疊加指令的實時同步,依賴于“擎天”邊緣計算平臺(MEC)的就近處理能力,大幅降低了回傳時延與核心網壓力。

在質量控制領域,聯通研發了基于“5G+機器視覺”的智能檢測方案。通過將AI算法下沉至車間級邊緣云,實現了對車身漆面、零部件裝配間隙等數以萬計質量點的在線、實時、精準檢測,替代了傳統人工抽檢,效率提升超80%,并將缺陷數據實時反饋至生產系統,形成質量閉環。針對新能源汽車電池生產這一特殊且關鍵的環節,“擎天”平臺集成了高精定位、環境感知與設備監控能力,為電池漿料攪拌、涂布、封裝等全流程提供了可追溯、可預警的數字化保障,提升了安全與效能。

生態賦能:從“智慧工廠”到“智慧供應鏈”的全面升級

聯通“擎天”的賦能不止于工廠圍墻之內。它正將網絡技術的觸角延伸至整個汽車產業鏈。通過工業互聯網標識解析體系,“擎天”為每一個零部件、每一臺整車賦予唯一的“身份證”,實現了從原材料、零部件、整車到售后服務的全生命周期數據貫通。這不僅助力主機廠實現精益生產和精準庫存管理,更讓供應鏈上下游企業能夠高效協同,快速響應市場需求變化。

例如,在預測性維護方面,聯通通過“5G+物聯網”技術,實時采集生產線關鍵設備的振動、溫度、電流等運行數據,并利用“擎天”平臺的大數據與AI分析能力,提前預警潛在故障,變“事后維修”為“事前維護”,顯著降低了非計劃停機風險。這些數據資產經過脫敏和安全處理后,可以與零部件供應商、物流服務商共享,共同優化生產計劃與物流路徑,提升整個產業鏈的韌性與效率。

展望未來:共筑汽車產業智能化新生態

當前,汽車產業競爭已從“電動化”的上半場進入“智能化”的下半場。網絡,尤其是工業級的高品質網絡,已成為像水、電一樣不可或缺的基礎生產要素。中國聯通“擎天”工業互聯網平臺,以其深厚的技術研發底蘊和對制造業場景的深刻理解,正從“連接”走向“賦能”與“使能”。

隨著5G-Advanced、算力網絡、人工智能等技術的持續演進,聯通“擎天”體系將不斷迭代升級,進一步深化與汽車行業龍頭企業的合作,共同探索C2M(用戶直連制造)個性化定制、數字孿生工廠、自動駕駛研發仿真等更前沿的應用場景。通過持續的技術創新與生態共建,聯通“擎天”必將助力中國汽車“智”造突破壁壘、提升核心競爭力,在全球汽車產業的深刻變革中,驅動全產業鏈邁向更加高效、綠色、智能的新未來。